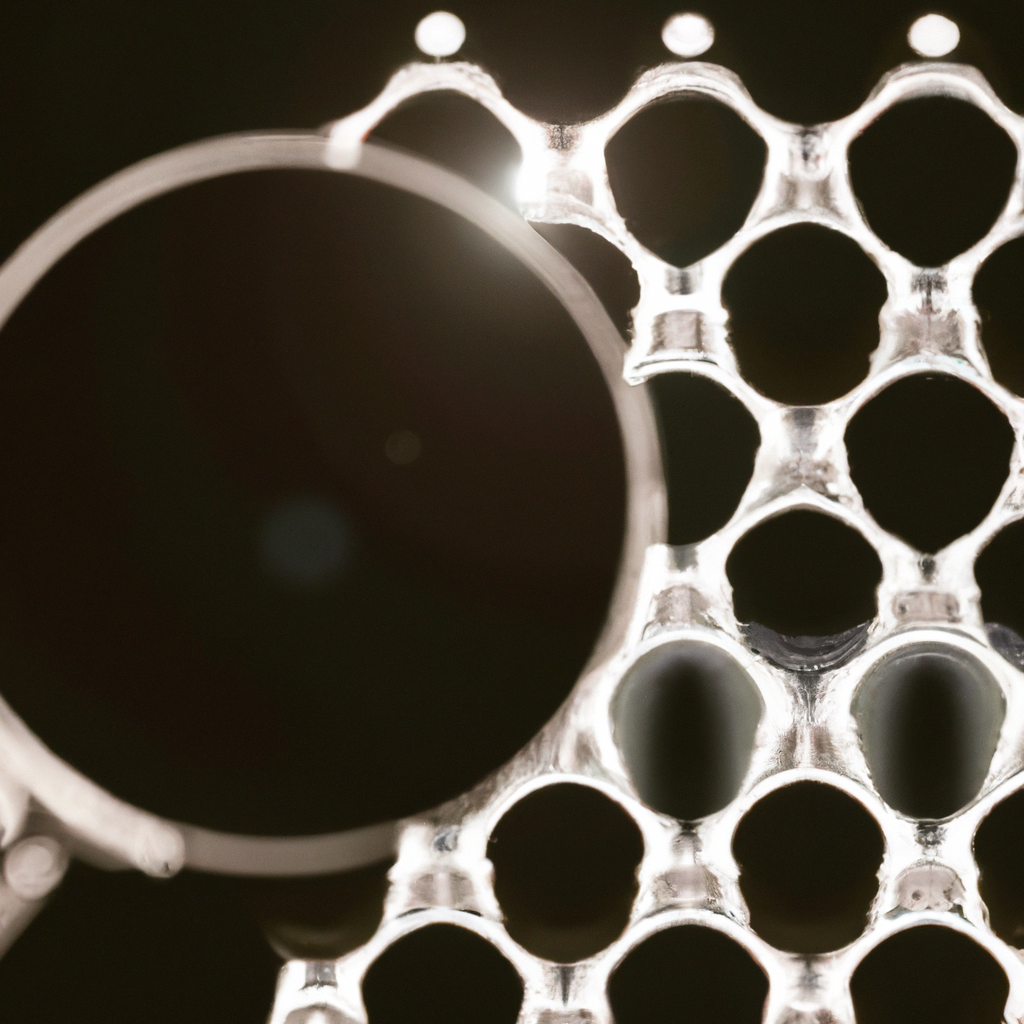

La presión diferencial del filtro de partículas es un factor clave a tener en cuenta para garantizar el correcto funcionamiento de este dispositivo. Un filtro de partículas es un componente esencial en los sistemas de escape de los vehículos diésel, diseñado para atrapar y retener las partículas sólidas que se generan durante la combustión del motor.

La presión diferencial se refiere a la diferencia de presión entre el lado limpio del filtro y el lado sucio del mismo. Es importante mantener un equilibrio en esta diferencia de presión para asegurar la eficiencia del filtro y prevenir posibles daños en el sistema de escape.

Si la presión diferencial del filtro de partículas es demasiado baja, puede indicar un problema de obstrucción en el filtro. Esto significa que las partículas sólidas se están acumulando y reduciendo la capacidad del filtro para filtrar eficientemente los gases de escape. En casos extremos, esta obstrucción puede llevar a una pérdida de potencia y a un aumento de las emisiones contaminantes.

Por otro lado, si la presión diferencial del filtro de partículas es demasiado alta, puede significar un problema de flujo de escape restringido. Esto ocurre cuando el filtro está demasiado obstruido y no puede permitir que los gases de escape fluyan libremente. Esta situación también puede provocar una pérdida de potencia del motor y un aumento en las emisiones contaminantes.

Por lo tanto, es fundamental mantener un nivel adecuado de presión diferencial en el filtro de partículas. Se recomienda realizar un monitoreo periódico de esta presión y realizar las acciones necesarias para mantenerla dentro de los rangos específicos del fabricante del vehículo. Generalmente, se establece un intervalo de tiempo o kilometraje para llevar a cabo el mantenimiento del filtro de partículas y asegurar su correcto funcionamiento.

¿Qué es la presión diferencial?

La presión diferencial es una magnitud utilizada en física y en ingeniería para medir la diferencia de presión entre dos puntos de un sistema. Se define como la variación de presión entre dos puntos distintos en un fluido, donde la presión es la fuerza ejercida por el fluido por unidad de área.

La presión diferencial se puede medir utilizando diferentes dispositivos, como manómetros o transductores de presión. Estos dispositivos permiten medir la diferencia de presión entre dos puntos y mostrar el resultado en unidades de presión, como pascales (Pa) o kilopascales (kPa).

La presión diferencial es una medida importante en muchos procesos y sistemas. Por ejemplo, en el campo de la ventilación, se utiliza para controlar el flujo de aire en sistemas de calefacción y refrigeración. En sistemas de conducción de fluidos, como tuberías o conductos, la presión diferencial se utiliza para determinar la eficiencia del sistema y detectar posibles fugas.

En conclusión, la presión diferencial es la diferencia de presión entre dos puntos de un sistema y se utiliza para medir el flujo de fluidos y determinar la eficiencia de los sistemas de conducción de fluidos. Es una magnitud importante en física y en ingeniería, y se puede medir utilizando diferentes dispositivos especializados.

¿Cómo saber si el filtro de partículas está mal?

El filtro de partículas es una parte clave del sistema de escape de un vehículo, ya que se encarga de filtrar y retener las partículas de carbono y otras impurezas presentes en los gases de escape. Si este filtro no funciona correctamente, puede afectar negativamente el rendimiento del motor y el medio ambiente.

Una forma de saber si el filtro de partículas está mal es prestando atención a los indicadores en el tablero del vehículo. Muchos vehículos modernos están equipados con sensores que monitorean el estado del filtro de partículas y alertan al conductor si hay algún problema. Estos indicadores pueden incluir una luz de advertencia en forma de un motor o una luz de escape.

Otra forma de detectar un filtro de partículas defectuoso es a través de la disminución del rendimiento del vehículo. Si notas una pérdida de potencia en el motor o una disminución en la aceleración, podría ser un indicio de que el filtro de partículas está obstruido o dañado. Es importante tener en cuenta que una obstrucción en el filtro de partículas puede resultar en un aumento del consumo de combustible.

Además, la presencia de humo negro en el escape puede ser un síntoma de un filtro de partículas en mal estado. Este humo negro indica que hay una cantidad excesiva de carbono en los gases de escape, lo cual puede ser resultado de un filtro de partículas obstruido o dañado.

En algunos casos, también puedes notar un olor a quemado o a humo en el interior del vehículo. Esto puede ser causado por una fuga en el filtro de partículas, lo que permite que los gases y el olor ingresen al habitáculo.

Si sospechas que el filtro de partículas de tu vehículo está mal, es importante que lo lleves a un taller especializado para su revisión y reparación. Recuerda que un filtro de partículas en mal estado puede afectar la eficiencia del motor y también puede ser perjudicial para el medio ambiente debido a las emisiones de gases contaminantes.

¿Qué mide el sensor de presión diferencial?

El sensor de presión diferencial es un dispositivo que se utiliza para medir la diferencia de presión entre dos puntos en un sistema. Esto significa que su función principal es determinar la variación de presión entre dos ubicaciones específicas.

El sensor de presión diferencial es capaz de medir tanto presiones positivas como negativas. Esto lo hace muy útil en aplicaciones donde se necesita controlar y monitorear la diferencia de presión entre dos puntos.

Este tipo de sensor se utiliza en una amplia variedad de industrias y aplicaciones. Por ejemplo, en la industria HVAC se utiliza para controlar y monitorear la diferencia de presión entre el suministro de aire y el retorno de aire en un sistema de climatización. Esto permite garantizar un flujo de aire óptimo y eficiente en el sistema.

Otra aplicación común del sensor de presión diferencial es en la industria médica. En este campo, se utiliza para medir la diferencia de presión entre diferentes cámaras o espacios en sistemas de ventilación o equipos de respiración. Esto es crucial para garantizar la seguridad y la eficacia de estos dispositivos.

En resumen, el sensor de presión diferencial es un dispositivo que mide la diferencia de presión entre dos puntos en un sistema. Su función principal es determinar la variación de presión, tanto positiva como negativa, en diferentes aplicaciones. Es ampliamente utilizado en industrias como la HVAC y la médica.

¿Qué es la presión diferencial en hidraúlica?

La presión diferencial en hidráulica es un concepto fundamental para comprender el funcionamiento de los sistemas hidráulicos. Se refiere a la diferencia de presión entre dos puntos dentro de un sistema hidráulico.

En un sistema hidráulico, la presión se genera mediante una bomba hidráulica que crea flujo de fluido a través de tuberías y componentes. La presión diferencial se produce debido a las distintas resistencias que encuentran el flujo de fluido al pasar por diferentes elementos del sistema, como válvulas, cilindros y conductos.

La presión diferencial se representa generalmente mediante la fórmula: ΔP = P2 - P1, donde ΔP es la presión diferencial, P2 es la presión en el punto 2 y P1 es la presión en el punto 1.

La presión diferencial puede tener un impacto significativo en el rendimiento y la eficiencia de un sistema hidráulico. Por ejemplo, en un cilindro hidráulico, la presión diferencial es responsable de generar la fuerza necesaria para mover el pistón y realizar el trabajo deseado.

Además, la presión diferencial también se utiliza para controlar el funcionamiento de elementos como las válvulas de alivio, las válvulas de control de flujo y las válvulas direccionales. Estas válvulas se ajustan para mantener una presión diferencial específica y asegurar un funcionamiento correcto del sistema.

Por último, es importante tener en cuenta que la presión diferencial puede variar dependiendo de las condiciones operativas del sistema hidráulico, como la temperatura, la viscosidad del fluido y la longitud de las tuberías. Por lo tanto, es necesario monitorizar y ajustar adecuadamente la presión diferencial para garantizar un funcionamiento óptimo del sistema hidráulico.