El circuito de engrase es un sistema esencial para el correcto funcionamiento de las máquinas y motores. Se encarga de suministrar lubricante a todas las partes móviles, evitando el desgaste y la fricción entre ellas.

Este circuito está compuesto por una serie de elementos, como la bomba de aceite, que se encarga de generar la presión necesaria para que el lubricante circule por todo el sistema. También cuenta con un filtro de aceite, cuya función es retener las impurezas y residuos que puedan perjudicar el correcto funcionamiento.

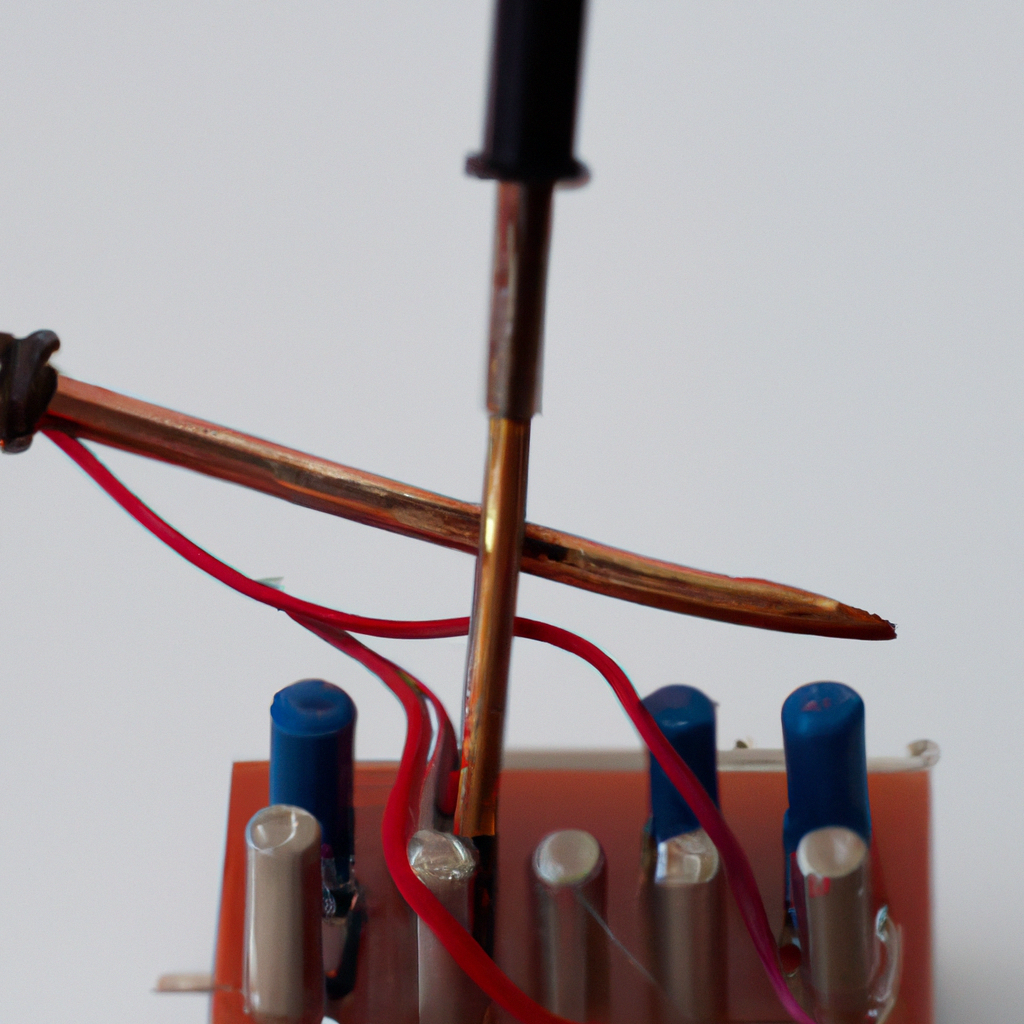

Otra parte fundamental del circuito de engrase es el conducto de aceite, que se encarga de llevar el lubricante desde la bomba hasta las diferentes partes del motor. Esta tubería debe estar correctamente colocada y asegurada para evitar fugas.

Además, el circuito de engrase cuenta con puntas de engrase ubicadas estratégicamente en las zonas que requieren una lubricación más específica, como rodamientos o cojinetes. Estas puntas permiten inyectar el lubricante en el punto exacto para garantizar un correcto funcionamiento.

Es importante mantener el circuito de engrase en óptimas condiciones para garantizar la durabilidad y eficiencia de la maquinaria. Esto implica revisar regularmente el nivel de aceite, cambiar el filtro cuando sea necesario y asegurarse de que no haya obstrucciones en el conducto de aceite.

En resumen, el circuito de engrase es esencial para el buen funcionamiento de las máquinas y motores, ya que garantiza una correcta lubricación de las partes móviles, evitando el desgaste y la fricción. Mantener el circuito en óptimas condiciones asegura la durabilidad y eficiencia de la maquinaria.

¿Qué funciones cumple el aceite en el circuito de engrase?

El **aceite** en el **circuito de engrase** cumple diversas **funciones** esenciales para el correcto funcionamiento de las máquinas y equipos mecánicos. Estas **funciones** incluyen:

Lubricación: El **aceite lubricante** forma una capa protectora entre las piezas móviles, reduciendo la fricción y el desgaste. Esto ayuda a que las partes se deslicen suavemente unas sobre otras, evitando daños y prolongando la vida útil del equipo.

Enfriamiento: El **aceite** también ayuda a **enfriar** las partes del motor o equipo en constante movimiento. Actúa como un **disipador de calor**, absorbiendo el calor generado por la fricción y el rozamiento. De esta manera, previene el sobrecalentamiento y garantiza un funcionamiento óptimo.

Limpieza: El **aceite** en el circuito de engrase también tiene una **función limpiadora**. A medida que circula por el motor o equipo, recolecta partículas de suciedad, residuos y otros contaminantes. Estos se mantienen en suspensión en el **aceite**, evitando que se acumulen en las partes móviles y evitando posibles obstrucciones o daños.

Protección contra la corrosión: El **aceite lubricante** también ayuda a **proteger** las partes metálicas del motor o equipo de la corrosión. Forma una película protectora sobre las superficies metálicas, evitando la oxidación y protegiendo los componentes de posibles daños causados por la humedad o la exposición a elementos corrosivos.

Sellado: El **aceite** también puede tener una **función selladora** en el circuito de engrase. Ayuda a crear un sello hermético en ciertas partes, evitando fugas de líquidos o gases y manteniendo el rendimiento óptimo del equipo.

Estas son solo algunas de las principales **funciones** que cumple el **aceite** en el **circuito de engrase**. Es importante mantener un nivel adecuado de aceite y seguir las recomendaciones del fabricante para el cambio regular del mismo, para asegurar un correcto funcionamiento y alargar la vida útil de los equipos y maquinarias.

¿Cuáles son los tipos de sistemas de lubricación?

La lubricación es un proceso esencial en el funcionamiento de las máquinas y equipos. Su objetivo principal es reducir el desgaste y la fricción entre las piezas móviles, prolongando así su vida útil y garantizando un rendimiento óptimo. Para lograr esto, existen diferentes tipos de sistemas de lubricación que se utilizan según las necesidades de cada maquinaria.

El primer tipo de sistema de lubricación es el lubricación por salpicadura o chapoteo. Este sistema consiste en sumergir parcialmente las partes móviles en un depósito de aceite. Al moverse, las piezas salpican el aceite lubricante y este se distribuye por toda la superficie, formando una película protectora.

Otro tipo de sistema de lubricación es el lubricación por circulación. En este caso, el aceite lubricante se bombea a través de canales o conductos hasta los puntos de fricción, donde se aplica directamente sobre las piezas en movimiento. Este sistema permite controlar la cantidad y la velocidad de distribución del aceite.

Además del sistema de lubricación por circulación, existe el sistema de lubricación por pulverización. En este caso, el aceite lubricante se pulveriza en forma de finas gotas sobre las partes móviles a través de boquillas o atomizadores. Este sistema es especialmente útil en maquinarias de alta velocidad y en lugares de difícil acceso.

Por último, encontramos el sistema de lubricación por inmersión. En este sistema, las piezas móviles se sumergen completamente en un baño de aceite lubricante. Al moverse, las piezas arrastran consigo el aceite, lo que garantiza una lubricación constante y completa.

En conclusión, existen varios tipos de sistemas de lubricación, cada uno de ellos diseñado para satisfacer las necesidades específicas de cada maquinaria. Estos sistemas incluyen la lubricación por salpicadura, la lubricación por circulación, la lubricación por pulverización y la lubricación por inmersión, proporcionando un rendimiento óptimo y garantizando una mayor vida útil de las máquinas y equipos.

¿Qué sucede si el sistema de lubricación de un motor diésel falla o no se mantiene adecuadamente?

El sistema de lubricación de un motor diésel es esencial para su correcto funcionamiento y prolongar su vida útil. Este sistema se encarga de lubricar todas las partes móviles del motor, como los pistones, las bielas, el cigüeñal y los árboles de levas, entre otros. Además, también ayuda a enfriar algunas de estas partes al reducir la fricción y el desgaste que se produce durante su funcionamiento.

Si el sistema de lubricación de un motor diésel falla o no se mantiene adecuadamente, pueden ocurrir diversos problemas y averías que afectarán gravemente su rendimiento. Uno de los problemas más comunes es el desgaste excesivo de las piezas móviles debido a la fricción sin lubricación. Esto puede provocar que las partes se desgasten prematuramente y se produzcan fallas en el motor.

Otro problema que puede ocurrir es el sobrecalentamiento del motor. El lubricante se encarga de enfriar algunas partes del motor al reducir la fricción y absorber el calor generado. Si el lubricante no se encuentra en buen estado o no se suministra de manera adecuada, el motor puede sobrecalentarse y sufrir daños irreparables.

Además, una falta de lubricación adecuada también puede provocar la acumulación de residuos y suciedad en el interior del motor diésel. Sin un lubricante adecuado, estas partículas pueden acumularse y obstruir el paso de aceite, lo que afectará el funcionamiento de las diferentes partes del motor y reducirá su eficiencia.

En resumen, es de vital importancia mantener el sistema de lubricación de un motor diésel en buen estado y realizar un adecuado mantenimiento periódico. De esta manera, se prolongará la vida útil del motor, se evitarán problemas y averías costosas y se asegurará un rendimiento óptimo del mismo.

¿Cuáles son las averías más comunes Qué causa daños al sistema de lubricación?

El sistema de lubricación es vital para el correcto funcionamiento de cualquier maquinaria o vehículo, ya que se encarga de reducir la fricción y el desgaste entre las diferentes partes móviles. Sin embargo, existen algunas averías comunes que pueden causar daños en este sistema.

Una de las averías más comunes es la obstrucción de los conductos de lubricación. Esto puede ocurrir debido a la acumulación de suciedad, partículas de metal o incluso sedimentos del propio aceite. Cuando los conductos están obstruidos, el aceite no puede fluir correctamente, lo que puede resultar en un insuficiente lubricación y un aumento en la fricción entre las piezas, generando desgaste prematuro.

Otra avería frecuente es la fuga de aceite. Esto puede ocurrir debido a sellos o juntas defectuosas, una vibración excesiva o incluso por el uso de aceite de baja calidad. Cuando hay una fuga de aceite, la cantidad de lubricante disponible se reduce, lo que puede provocar una lubricación insuficiente y el consiguiente desgaste de las piezas.

Un problema adicional que puede causar daños al sistema de lubricación es la falta de cambio de aceite regular. El aceite se degrada con el tiempo y pierde sus propiedades lubricantes, volviéndose menos efectivo para proteger las piezas. Si no se realiza el cambio de aceite de forma periódica, el sistema puede sufrir daños debido a la falta de lubricación adecuada.

Finalmente, la utilización de aceite incorrecto también puede provocar averías en el sistema de lubricación. Cada máquina o vehículo tiene requisitos específicos respecto al tipo y grado de aceite que se debe utilizar. Si se utiliza un tipo incorrecto de aceite, este puede no ofrecer la protección adecuada a las piezas móviles, lo que puede resultar en un desgaste prematuro.

En conclusión, las averías más comunes que causan daños al sistema de lubricación son la obstrucción de los conductos, las fugas de aceite, la falta de cambio de aceite regular y la utilización de aceite incorrecto. Es importante estar atento a estos problemas y tomar medidas preventivas para mantener el sistema de lubricación en óptimas condiciones.