Un pistón en un compresor es un componente esencial del sistema. Se trata de una pieza mecánica que se mueve hacia adelante y hacia atrás dentro de un cilindro. Su principal función es comprimir el aire o el gas que entra en el compresor.

El pistón se encuentra conectado a una biela, que a su vez está conectada al cigüeñal. Cuando el pistón se mueve hacia abajo, aspira el aire o gas hacia el cilindro. A medida que el pistón se mueve hacia arriba, el aire o gas se comprime, aumentando su presión.

Este proceso de compresión es crucial, ya que permite al compresor generar energía para alimentar otros dispositivos o sistemas, como herramientas neumáticas, sistemas de refrigeración o sistemas de aire acondicionado.

El pistón es una parte importante del compresor, ya que garantiza un movimiento fluido y preciso dentro del cilindro. Para ello, suele estar fabricado de materiales resistentes y duraderos, como acero o aluminio.

Además, el pistón está equipado con anillos de pistón, que se encuentran en su superficie. Estos anillos tienen la función de sellar el espacio entre el pistón y el cilindro, evitando fugas de aire o gas y garantizando una compresión eficiente.

En resumen, un pistón en un compresor es una pieza clave que permite la compresión del aire o gas en el sistema. Su movimiento hacia adelante y hacia atrás dentro del cilindro genera la presión necesaria para alimentar otros dispositivos o sistemas.

¿Cuáles son las partes de un compresor?

El compresor es una máquina fundamental en diversos campos de la industria y la tecnología. Su función principal es la de aumentar la presión de un fluido o gas, comprimiéndolo y reduciendo su volumen. Para comprender mejor su funcionamiento, es útil conocer las partes principales de un compresor.

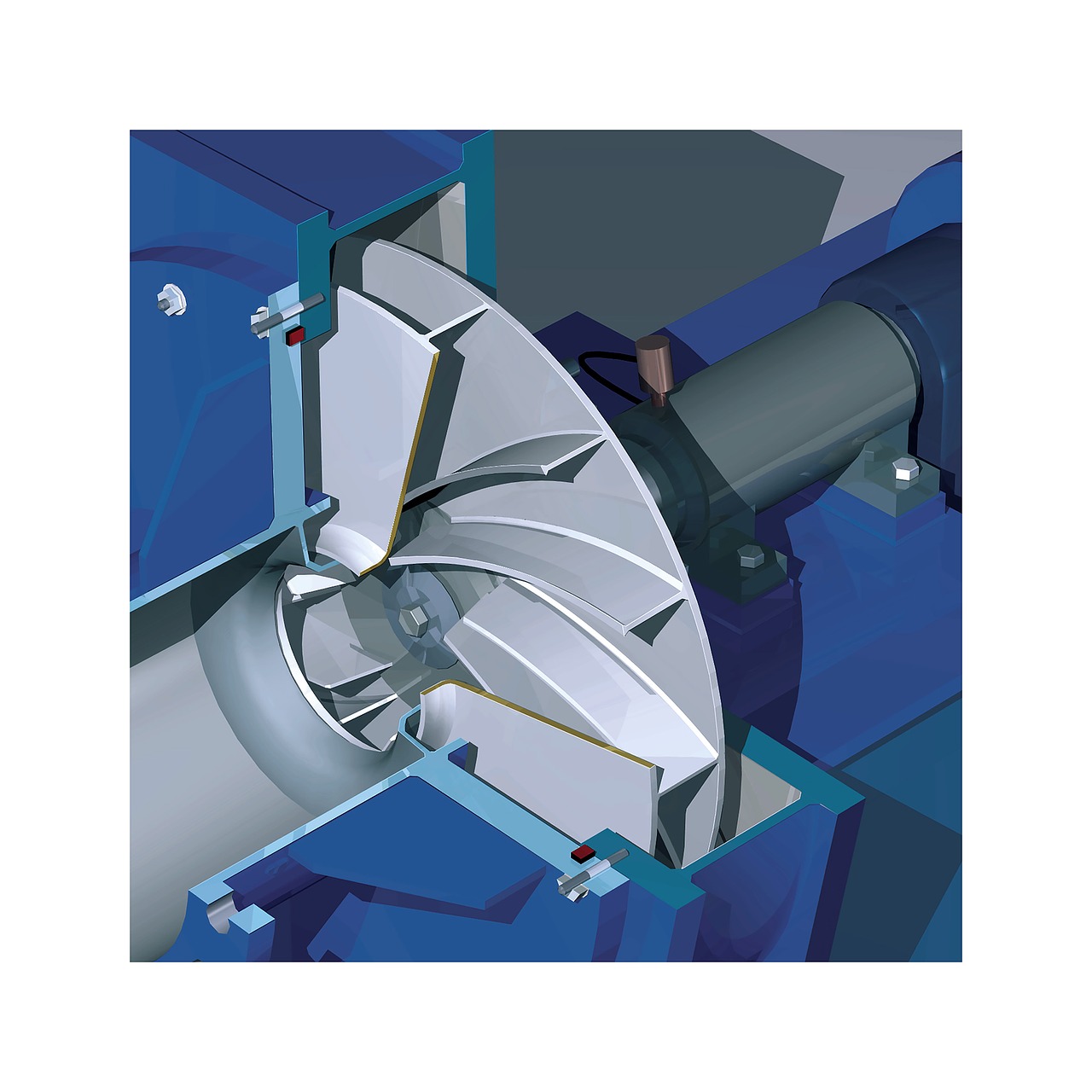

1. Cilindro: Esta es una de las partes esenciales de un compresor. Se trata de una cámara cerrada donde tiene lugar el proceso de compresión. En el cilindro, el fluido o gas es comprimido por la acción de un pistón o un rotor.

2. Válvulas de entrada y salida: Estas válvulas son vitales para el funcionamiento del compresor. La válvula de entrada permite que el fluido o gas ingrese al cilindro, mientras que la válvula de salida se encarga de liberar la presión una vez que se ha realizado la compresión. Ambas válvulas son controladas por el compresor para asegurar un flujo adecuado.

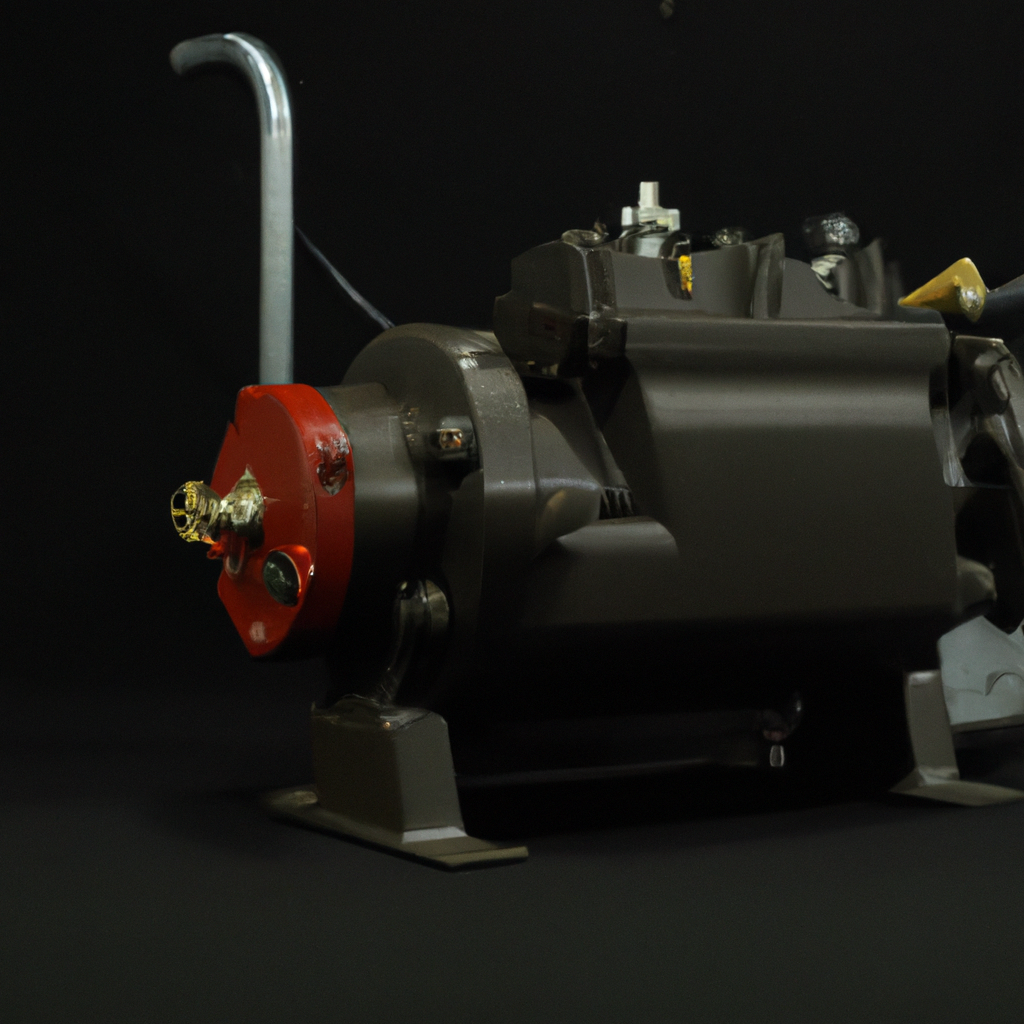

3. Motor: El motor es el encargado de proporcionar la energía necesaria para el funcionamiento del compresor. Puede ser eléctrico, de combustión interna o cualquier otro tipo de motor. Su potencia determinará la capacidad y el rendimiento del compresor.

4. Radiador: En algunos compresores, especialmente los de mayor tamaño, se utiliza un radiador para enfriar el fluido o gas comprimido. Esto ayuda a reducir la temperatura y prevenir posibles daños en el sistema.

5. Enfriador intermedio: En los compresores de aire de mayor capacidad, a menudo se instala un enfriador intermedio. Este componente permite enfriar el aire comprimido antes de que entre en los equipos o herramientas a los que se destina. Esto ayuda a evitar problemas de sobrecalentamiento y garantiza un suministro de aire de alta calidad.

6. Depósito de almacenamiento: En algunos compresores, especialmente los utilizados en sistemas de aire comprimido, se utiliza un depósito para almacenar el fluido o gas comprimido. Esto permite un suministro constante y estable a lo largo del tiempo, evitando fluctuaciones en la presión y garantizando un funcionamiento adecuado.

7. Sistema de control: El compresor puede tener un sistema de control incorporado que monitorea y regula diferentes parámetros, como la presión, la temperatura y la velocidad de rotación. Este sistema garantiza un funcionamiento eficiente y seguro del compresor, además de permitir la configuración de diferentes modos de operación según las necesidades específicas.

En resumen, el compresor consta de diferentes partes clave que trabajan en conjunto para realizar la tarea de comprimir fluidos o gases. El cilindro, las válvulas, el motor, el enfriador intermedio, el depósito de almacenamiento y el sistema de control son esenciales para garantizar un funcionamiento adecuado del compresor y su eficiencia en diferentes aplicaciones.

¿Dónde se utiliza el compresor de pistón?

El compresor de pistón es un dispositivo utilizado en una variedad de aplicaciones industriales y comerciales debido a su capacidad para comprimir y almacenar aire comprimido. Este tipo de compresor consta de varios cilindros y pistones que se mueven hacia arriba y hacia abajo para comprimir el aire.

Una de las principales áreas donde se utiliza el compresor de pistón es en la industria automotriz. Se utiliza en talleres de reparación de automóviles y fábricas de automóviles para alimentar herramientas neumáticas como pistolas de impacto, llaves de impacto, taladros y lijadoras. Estas herramientas funcionan con aire comprimido suministrado por el compresor de pistón, lo que permite a los trabajadores realizar sus tareas de forma más eficiente.

Otro sector donde se encuentra el uso común del compresor de pistón es en la industria de la construcción. Los compresores de pistón se utilizan para alimentar herramientas neumáticas como martillos neumáticos, clavadoras y pulverizadores de pintura en proyectos de construcción. Estas herramientas son esenciales para realizar tareas como la demolición, la instalación de estructuras y la aplicación de revestimientos.

Además de la industria automotriz y la construcción, los compresores de pistón también se utilizan en la industria manufacturera. En las fábricas de alimentos y bebidas, los compresores de pistón se utilizan para alimentar máquinas como llenadoras y etiquetadoras, que requieren aire comprimido para su funcionamiento. En la industria del embalaje, los compresores de pistón son esenciales para alimentar máquinas de envasado y sellado.

En resumen, el compresor de pistón es ampliamente utilizado en industrias como la automotriz, la construcción y la manufactura. Alimenta herramientas y máquinas que requieren aire comprimido para su funcionamiento, lo que aumenta la eficiencia y la productividad en estas áreas.

¿Cuáles son las partes de un compresor de pistón?

Un compresor de pistón es una máquina que se utiliza para comprimir gas o vapor, aumentando su presión y energía. Está compuesto por varias partes esenciales que trabajan en conjunto para llevar a cabo este proceso.

Una de las partes principales de un compresor de pistón es el cilindro. Este es el componente donde el pistón se mueve hacia arriba y hacia abajo generando la compresión. Normalmente, los compresores de pistón tienen varios cilindros para mejorar su eficiencia y capacidad de compresión.

Otra parte clave del compresor es el pistón. Este se desplaza dentro del cilindro, creando así el movimiento de compresión. El pistón está conectado a una biela que a su vez está conectada al cigüeñal, lo que permite al pistón moverse de manera sincronizada con el movimiento del cigüeñal.

El cigüeñal es otra de las partes fundamentales del compresor de pistón. Este componente convierte el movimiento lineal del pistón en un movimiento rotatorio, lo que permite generar la energía necesaria para la compresión del gas o vapor.

El motor es otro elemento esencial en un compresor de pistón. El motor es el encargado de suministrar la potencia necesaria para el funcionamiento del compresor. Puede variar en tamaño y capacidad dependiendo del tipo y tamaño del compresor.

Para asegurar un correcto sellado entre el pistón y el cilindro, se utiliza una junta llamada anea de pistón. Esta junta evita que se produzcan fugas de gas o vapor durante el proceso de compresión.

Finalmente, el sistema de refrigeración es otra parte importante en un compresor de pistón. Este sistema se encarga de disipar el calor generado durante la compresión, evitando así el sobrecalentamiento del compresor y prolongando su vida útil.

En resumen, un compresor de pistón está compuesto por varias partes fundamentales, como el cilindro, el pistón, el cigüeñal, el motor, el anea de pistón y el sistema de refrigeración. Cada una de estas partes desempeña un papel importante en el proceso de compresión y garantiza su correcto funcionamiento.